(1)对刀具的要求

1)铣刀刚性要好 一是为提高生产效率而采用大切削用量的需要;二是为适应数控铣床加工过程中难以调整切削用量的特点。当工件各处的加工余量相差悬殊时,通用铣床遇到这种情况很容易采取分层铣削方法加以解决,而数控铣削就必须按程序规定的走刀路线前进,遇到余量大时无法象通用铣床那样“随机应变”,除非在编程时能够预先考虑到,否则铣刀必须返回原点,用改变切削面高度或加大刀具半径补偿值的方法从头开始加工,多走几刀。但这样势必造成余量少的地方经常走空刀,降低了生产效率,如刀具刚性较好就不必这么办。

2)铣刀的耐用度要高 尤其是当一把铣刀加工的内容很多时,如刀具不耐用而磨损较快,就会影响工件的表面质量与加工精度,而且会增加换刀引起的调刀与对刀次数,也会使工作表面留下因对刀误差而形成的接刀台阶,降低了工件的表面质量。

除上述两点之外,铣刀切削刃的几何角度参数的选择及排屑性能等也非常重要,切屑粘刀形成积屑瘤在数控铣削中是十分忌讳的。总之,根据被加工工件材料的热处理状态、切削性能及加工余量,选择刚性好,耐用度高的铣刀,是充分发挥数控铣床的生产效率和获得满意的加工质量的前提。

(2)常用铣刀种类

1)盘铣刀 一般采用在盘状刀体上机夹刀片或刀头组成,常用于端铣较大的平面。

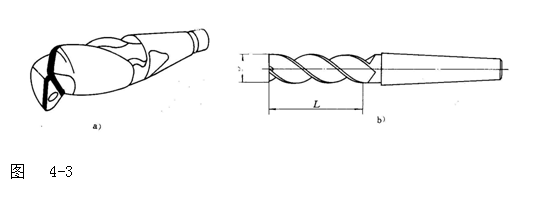

2)端铣刀 端铣刀是数控铣加工中最常用的一种铣刀,广泛用于加工平面类零件,图4-3是两种最常见的端铣刀。端铣刀除用其端刃铣削外,也常用其侧刃铣削,有时端刃、侧刃同时进行铣削,端铣刀也可称为圆柱铣刀。

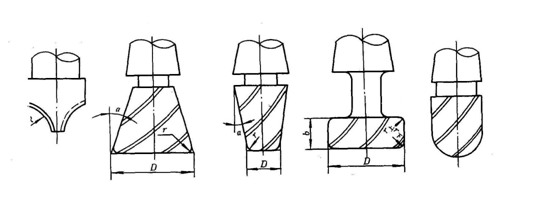

3)成型铣刀 成型铣刀一般都是为特定的工件或加工内容专门设计制造的,适用于加工平面类零件的特定形状(如角度面、凹槽面等),也适用于特形孔或台。图4-4示出的是几种常用的成型铣刀。

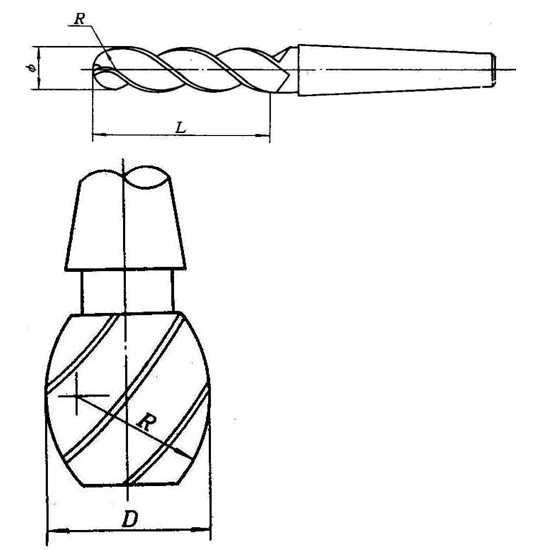

4)球头铣刀。适用于加工空间曲面零件,有时也用于平面类零件较大的转接凹圆弧的补加工。图4-5是一种常见的球头铣刀。

5)鼓形铣刀。图4-6是一种典型的鼓形铣刀,主要用于对变斜角类零件的变斜角面的近似加工。

除上述几种类型的铣刀外,数控铣床也可使用各种通用铣刀。但因不少数控铣床的主轴内有特殊的拉刀装置,或因主轴内孔锥度有别,须配制过渡套和拉杆。

3. 铣刀类型的选择

铣刀类型应与被加工工件的尺寸与表面形状相适合。加工较大的平面应该选择面铣刀;加工凸台、凹槽及平面轮廓应选择立铣刀;加工毛坯表面或粗加工孔可选择镶硬质合金的玉米铣刀;曲面加工常采用球头铣刀;加工曲面较平坦的部位常采用环形铣刀;加工空间曲面、模具型腔或凸模成型表面多选用模具铣刀;加工封闭的键槽造择键槽铣刀。

4. 铣刀类参数的选择

(1)面铣刀主要参数的选择

可转位面铣刀的直径为φ16~φ630mm。粗铣时,铣刀直径应小些,精铣时,铣刀直径应大些,尽量包容工件的整个加工宽度。因为铣削加工时冲击力较大,所以刀具前角要小些,硬质合金刀具的前角应更小。铣削加工强度和硬度高的材料可选用负前角。面铣刀的磨损主要发生在后刀面上,因此后角选取应加大。

(2)立铣刀主要参数的选择

根据工件的材料、刀具的加工性质,立铣刀的参数与刀具角度的选取如表所示。

立铣刀前角后角的选择

工件材料 | 前 角 | 铣刀直径 | 后 角 |

钢 | 10°-20° | 小于10mm | 25° |

铸铁 | 10°-15° | 10-20mm | 20° |

铸铁 | 10°-15° | 大于20mm | 16° |

选取立铣刀可按推荐的下述经验数据进行。

刀具半径r应该小于零件内腔轮廓面的最小曲率半径ρ,一般取r=(0.8~0.9)ρ。

(1) 零件的加工高度H≤(1/4 ~1/6)r,以保证刀具具有足够的刚度。

(2) 对盲孔(深槽),选取ι=H+(5~10)mm(ι为刀具切削部分长度,H为零件高度)。

(3) 加工外形及通孔(槽),选取ι=H + rε+(5~10)mm(rε为刀尖半径)。

(4) 加工肋时,刀具直径 D=(5~10)b (b为肋的厚度)。

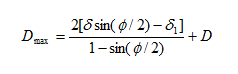

粗加工内腔轮廓面时铣刀最大直径Dmax 按下式计算,

式中: D ——轮廓的最小凹圆角直径;

δ ——圆角邻边夹角等分线上的精加工余量;

δ1——精加工余量;

φ ——圆角两邻边的最小夹角。

5. 刀具长度尺寸的确定

刀具长度一般是指主轴端面至刀尖的距离。其中包括刀柄和刀具两部分。刀具长度的确定原则是:在满足各个部位加工要求的前提下,尽量减小刀具长度,以便提高工具系统的刚性。

制定加工工艺和程序编制时,一般只需初步估算出刀具长度的范围,以方便刀具的准备。刀具长度的确定是根据工件尺寸、工件在机床工作台上的装夹位置以及机床主轴端面距工作台面或距工作台中心的最大、最小距离等条件来决定的。

加工部位在机床工作台中心和机床主轴之间。刀具选取的最小长度为:

TL = A–B–N + L + T1 + Z0

式中;TL ——刀具长度;

A ——主轴端面至工作台中心最大距离;

B ——主轴在Z向的最大行程;

N ——加工表面距工作台中心距离;

L ——工件的加工深度尺寸;

T1 ——钻头尖端锥度部分长度,一般取T1 =0.3d (d为钻头直径);

Z0 ——刀具切出工件的长度,一般取Z0 =3 ~ 8mm。

在加工中心与带刀库的数控铣床上一般采用模块式工具系统,为提高加工效率,必须预先确定刀具长度的尺寸。在不带刀库的数控铣床上虽然采用受动换刀,但为了提高生产效率和保证加工精度,一般也需配置几把模块式的刀体(或快换铣夹头),也需准确地预先确定刀具长度的尺寸。